Комплексная линия переработки послеспиртовой барды

Энергосберегающая технология переработки отходов спиртовой промышленности есть основным направлением деятельности компании ООО «ЮГОВ».

Нашей компанией разработана и внедрена в производство комплексная линия переработки послеспиртовой барды которая позволяет превратить отходы спиртового завода в дополнительные доходы.

Мы выполняем полный спектр работ по поставке комплексной линии:

- Разработка проекта под действующее предприятие

- Поставка технологического оборудования собственного производства

- Поставка системы автоматизации управления технологическими процесами

- Монтаж комплексной линии

- Пусконаладочные работы

- Сервисное обслуживание

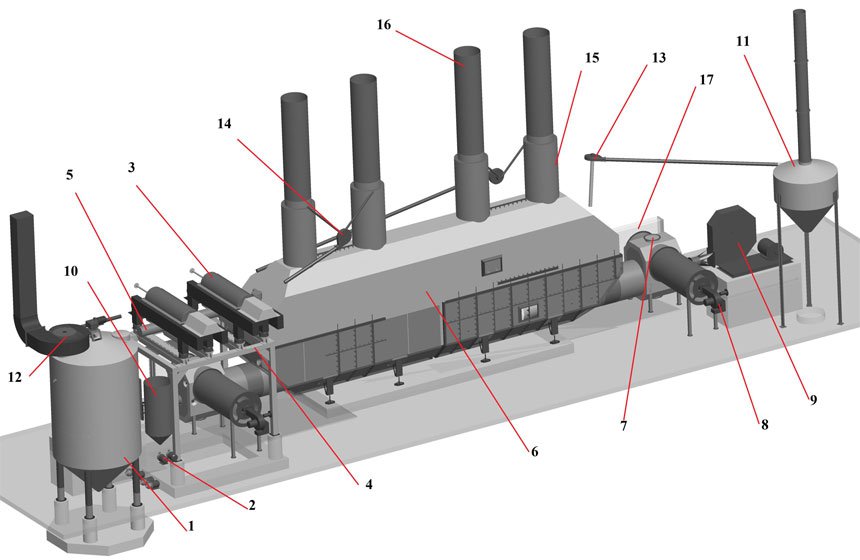

Комплексная линия переработки послеспиртовой барды DGU-4000

|

|

Описание технологического процесса утилизации зерновой барды

-

Нативная послеспиртовая барда (содержание С.В. (сухих веществ) 5%, расход 8...15м3/ч, температура 75...85°С, рН=3,2...3,6) поступает с производства в приемную емкость с мешалкой (поз.1).

-

Центробежным насосом по циркуляционной линии барда подается на декантерные центрифуги (поз.3).

-

Центрифуги разделяют барду на кек (содержание С.В. 30%) и фугат (содержание С.В. 2,5%).

-

Фугат сливается в промежуточную емкость (поз.10) и центробежным насосом откачивается.

-

Кек с декантерных центрифуг (поз.3) попадает в шнек-смеситель (поз.5) смешивается с концентратом и подается в сушилку КС (кипящого слоя) (поз. 6).

-

В сушилке КС (поз.6) продукт высушивается до влажности 10...12% и пневмотранспортом подается в бункер готового продукта (поз.11).

-

Из бункера готовый продукт фасуется в полипропиленовые мешки по 25 кг, складируется на поддоны и отгружается, как готовый продукт потребителю.

-

Воздух вентилятором (поз. №9) засасывается из атмосферы и подается в теплогенераторы (поз.17), где нагревается до температуры 110...140°С.

-

Нагретый воздух поступает в нижнюю часть сушилки (под газораспределительную решетку). Проходя через взвешенный слой продукт а воздух высушивает его до влажности 10% и охлаждается.

-

Отработанный воздух из сушилки поступает в циклоны (поз.15) и выбрасывается в атмосферу.